TPM (Total Productive Maintenance) – Chúng ta thông thường hay tập trung vào việc người nhân viên làm việc kém năng suất chưa đáp ứng kỳ vọng. Tuy nhiên, những tổn thất do máy móc gây ra ít khi chúng ta coi đó là việc nghiêm trọng.

Với những nhà máy lớn, hệ thống sản xuất theo dây chuyền, để 1 lần khởi động sẽ mất rất nhiều thời gian, thời gian đó quy về chi phí, hao hụt nguyên vật liệu, nhân công, năng lượng và cả sự hài lòng của khách hàng khi chất lượng và tiến độ bị ảnh hưởng. Với những nhà máy trong ngành may, các chuyền may đang vận hành ổn định, chỉ 1 máy trong chuyền bị hư là có thể gây điểm nghẽn cổ chai, cả chuyền không đạt năng suất.

Những tổn thất đó, chúng ta cần có đánh giá nghiêm túc và thiết lập một hệ thống kiểm soát phù hợp. TPM – Total Productive Maintenance (Còn gọi là bảo trì năng suất tổng thể) ra đời với kỳ vọng sẽ xây dựng được một hệ thống bảo trì vận hành ổn định, giảm tổn thất tối thiểu.

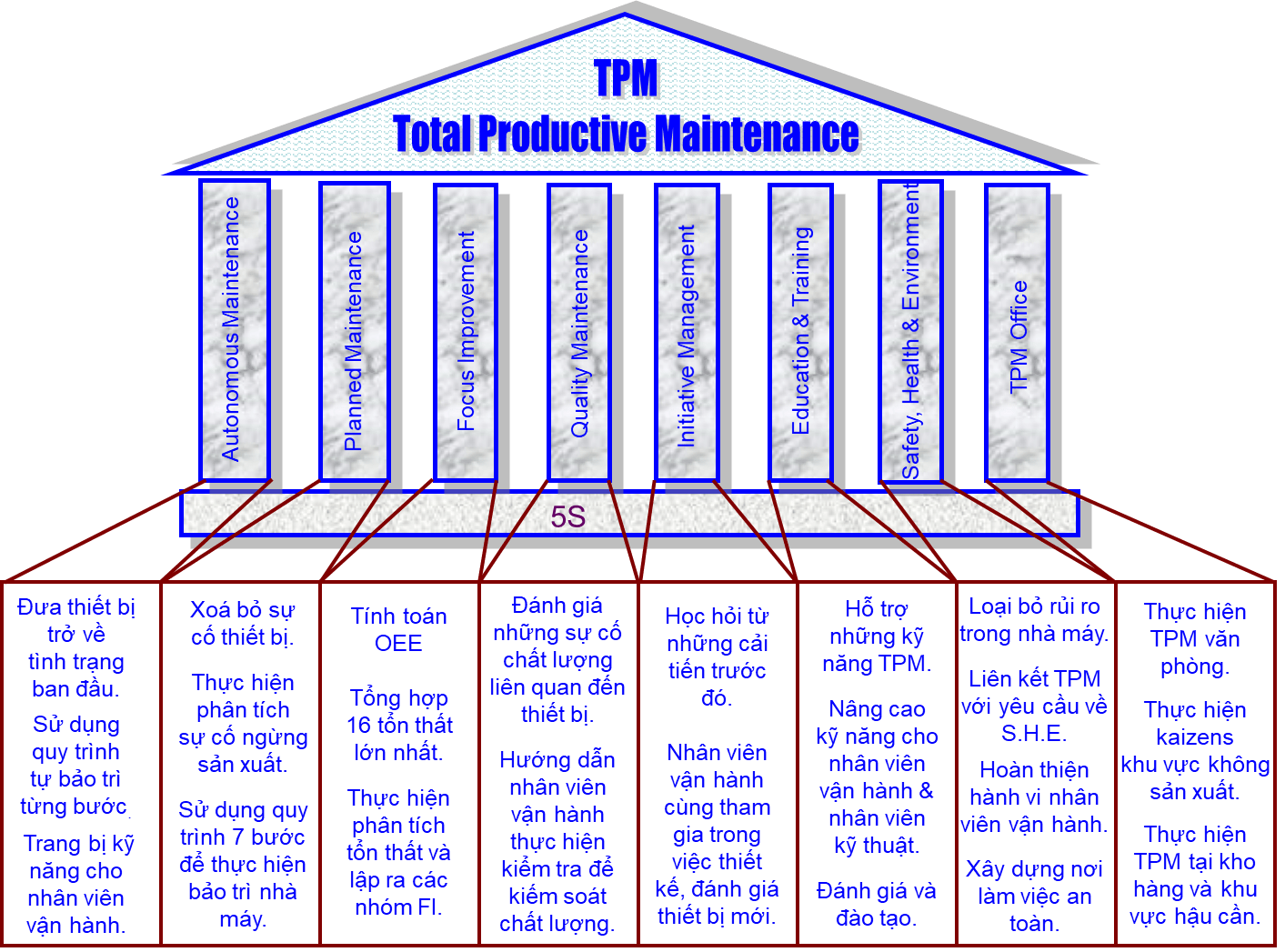

Được biết đến như một phương pháp quản lý bảo trì tiên tiến hiện nay, mô hình TPM với 8 trụ cột và 2 nền tảng sẽ là một lựa chọn mang tính chiến lược cho các doanh nghiệp sản xuất. Năng suất chất lượng là một bài toán nhiều biến số, trong đó yếu tố máy móc thiết bị phục vụ sản xuất cũng cần phải quan tâm đúng mức.

Vì sao chúng ta lựa chọn TPM

Nếu báo cáo kế toán chỉ ra rằng, chúng ta mới chỉ khai thác hết 45% công suất của máy/dây chuyền, chúng ta đang chưa biết những gì đang diễn ra, và khi xuống hiện trường sản xuất chúng ta thấy

- Máy móc thiết bị xuống cấp trầm trọng, dầu nhớt và mạng nhện rất nhiều quanh máy

- Công nhân vận hành máy hầu như không quan tâm tới tình trạng của máy, chỉ biết làm sao để máy chạy, còn hư hỏng là việc của bộ phận bảo trì

- Hàng lỗi xung quanh máy rất nhiều

- Mỗi khi thay đổi mã hàng, tốn rất nhiều thời gian để làm việc đó

- Nguyên vật liệu, vật tư hao hụt nhiều nhưng không được kiểm soát và khắc phục

- Mỗi khi máy móc hư hỏng, tình hình sản xuất bị xáo trộn, nhân công đứng chờ, bộ phận bảo trì thì thiếu người

Điều này dẫn tới

- Doanh nghiệp không đủ tự tin khi nhận thêm đơn hàng, do máy móc thường xuyên gặp sự cố

- Chi phí bảo trì sửa chữa cao và dường như không hiệu quả, máy móc thiết bị vẫn thường xuyên hư hỏng

- Chúng ta luôn thấy thiếu nhân viên kỹ thuật bảo trì, bộ phận bảo trì thường xuyên quá tải

- Hiệu quả đầu tư thấp

- Chậm đơn hàng, khách hàng phàn nàn

- Chất lượng sản phẩm không cao, tỷ lệ lỗi lớn

- Bán thành phẩm nhiều, phải tăng lượng tồn kho để đối ứng với bất thường…

- Tổn thất nhiều nguyên vật liệu

- …..

Như vậy có thể thấy, mặc dù là máy móc trang thiết bị, tuy nhiên sự ảnh hưởng có nó khi gặp sự cố vẫn sẽ tác động trực tiếp (có khi còn rất lớn) đến doanh thu của doanh nghiệp. Chúng ta cần phải có sự nhìn nhận đúng đắn về vai trò của công tác quản lý bảo trì trong doanh nghiệp.

Trong TPM, mô hình hướng tới lấy hiệu suất máy móc thiết bị làm trung tâm, hiệu quả của hoạt động bảo trì phải được kiểm soát qua chỉ số OEE (overall Equipment Effectiveness – Hiệu suất toàn phần của thiết bị), khi nâng cao chỉ số này tiệm cận với OEE=85% thì hệ thống sản xuất của chúng ta vươn tới đẳng cấp thế giới.

Với TPM, chúng ta thay đổi cách nhìn nhận về hoạt động quản lý bảo trì truyền thống (người vận hành chỉ có chức năng vận hành, người bảo trì chỉ có chức năng bảo trì) sang mô hình quản lý bảo trì tiên tiến (toàn bộ mọi người trong tổ chức cùng tham gia)